发布日期:2025-10-17 浏览次数:

设备名称:密闭空间模拟环境。

技术方案

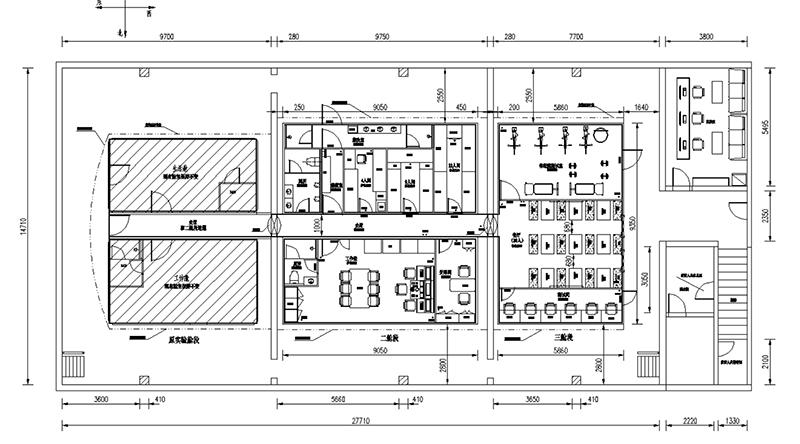

密闭空间模拟环境由三个舱段组成:一舱段、二舱段、三舱段。

(1)密闭空间模拟环境空调、气体检测及控制系统加工;

(2)密闭空间模拟环境外部监控室及值班配套系统加工。

空调为冷水中央空调系统,采用2套(一用一备)模块式热泵型空调风冷冷水机组(用于夏季制冷或冬季采暖),每套70kW制冷量。

模块式水冷机组设备布置在室外通过水管联通风机盘管通入各个舱室;机组的运转显示和报警可延伸至监控室,监控中心根据每个舱室氧气浓度进行氧气释放电磁阀启停控制;在走道或者总回风处检测其他几种气体。

(1)空调系统在舱外45℃条件下室内温度制冷能达到24±4℃,舱外-5℃条件下室内温度制热能达到20±4℃。

(2)检测12种气体组分浓度要求(技术指标满足气体监测装置参数指标),对其中氧气与二氧化碳通过浓度反馈,加以控制确保人员安全。

(3)人体供氧要求:满足GJB10257-2021的供氧量设计要求。

(4)舱内二氧化碳浓度要求:满足GJB11B-2012的容许浓度要求。

(5)设计标准:GJB4000-2000设计要求。

(6)设置发烟机,产生无毒无害气体,提供火灾模拟效果试验视觉条件。

(7)设置应急通风,在供氧机、二氧化碳故障情况下提供外界新鲜空气,确保逃生时间内的人员呼吸安全,或在舱内气体质量浑浊情况下换气使用。

(8)设置监控系统,随时观察舱内人员状况。

(9)验收方式与要求

提供环境模拟舱空调&气体检测及控制系统,提交达到技术方案要求的各项技术指标,检测报告内容详实清晰、分析结果完整,由专家会议评审验收。

(1)基本组成与功能

包括冷水机组模块、冷凝水泵、风机盘管、除湿器和其它必备的配件,对空气的温度、湿度进行直接调节,要求操作方便、运行稳定、安全可靠。每个房间天花上设置出风口,通过门格栅回风,再通过走道统一回风。

(2)室外机基本性能参数

机组尺寸(长×宽×高)≤1200mm×1200mm×2500mm;

机组重量:运行重量≤500kg;

制冷量≥70kW,水流量≥25m³/h;

额定制热量≥75kW,水流量≥15m³/h;

换热器形式为高效壳管式换热器;

节流装置为电子膨胀阀;

压缩机类型为定频涡旋压缩机;

制冷剂种类为R410A,不含破坏臭氧层的物质,节能环保;

除湿总量400L/D;

水阻力45kPa,水管接口DN50(法兰);

风机型式为轴流风机,风量≥26000/20000m3/h;

室外机噪音水平:≤65dB(室外机)。

系统组成部分:

冷水模块机2台(一用一备);

室内风管机不少于12台;

变频主机水泵2台(一用一备);

主机变频控制柜1套;

膨胀水箱1套;

阀等管路附件1套(与设备配套);

安装要求:

所有设备定位,管路连接,真空傍压试验,管路保温敷设。

本空调系统旨在为多房间建筑提供稳定、高效、环保的空气调节服务,满足各房间对温度、湿度的精确控制需求。系统采用冷水机组模块为核心,结合冷凝水泵、风机盘管、除湿器等组件,通过合理的管路设计和控制策略,实现空气的舒适调节。系统设计强调操作便捷性、运行稳定性和安全可靠性。

1.冷水机组模块:

数量与配置:配置2台冷水模块机(一用一备),确保系统连续运行。

性能参数:制冷量≥70kW,额定制热量≥75kW,满足大空间制冷制热需求。

换热器:采用高效壳管式换热器,提高换热效率。

节流装置:电子膨胀阀,精确控制制冷剂流量。

压缩机:定频涡旋压缩机,运行稳定可靠。

制冷剂:R410A,环保无臭氧层破坏物质。

2.冷凝水泵:

数量与配置:根据系统需求配置适量冷凝水泵,确保冷凝水顺畅排放。

性能要求:具备足够的扬程和流量,满足冷凝水排放需求。

3.风机盘管:

数量与配置:室内风管机不少于12台,根据房间布局和需求合理分布。

功能:调节室内空气温度和湿度,提供舒适环境。

出风口与回风:每个房间天花上设置出风口,通过门格栅回风,再通过走道统一回风,确保空气循环均匀。

4.除湿器:

性能要求:除湿总量400L/D,有效控制室内湿度。

集成方式:可与风机盘管集成或单独设置,根据实际需求选择。

5.其他必备配件:

变频主机水泵:2台(一用一备),变频控制,节能高效。

主机变频控制柜:1套,实现系统自动化控制。

膨胀水箱:1套,稳定系统水压。

阀等管路附件:1套(与设备配套),确保管路连接紧密、无泄漏。

风冷热泵是中央空调常用的一种冷热源形式,冷暖两用,可在夏季提供制冷用冷水,冬季提供供暖用热水。

风冷热泵机组的主要部件是压缩机、风侧换热器、膨胀阀、水侧换热器,用于制冷或制热循环。此外,四通阀用于切换制冷制热模式,其它辅助部件包括储液器、气液分离器等。

夏季制冷时,风冷热泵机组以水侧换热器为蒸发器,从用户循环水吸热蒸发,从而制备冷水,并从风侧冷凝器向室外空气排热。用户侧冷冻水送至室内空调末端设备,冷却室内空气,从而对室内降温除湿,实现制冷。

冬季供暖时,风冷热泵机组以风侧换热器为蒸发器,从室外空气吸收低温热量,至水侧换热器放热冷凝,放出的热量加热用户循环水,从而制备热水。用户侧热水送至室内空调末端设备,加热室内空气,从而对室内供暖。

机组尺寸:长×宽×高≤1200mm×1200mm×2500mm,适应室外安装空间。

机组重量:运行重量≤500kg,便于安装和运输。

水流量:

制冷时水流量≥25m³/h。

制热时水流量≥15m³/h。

换热器形式:高效壳管式换热器。

节流装置:电子膨胀阀。

压缩机类型:定频涡旋压缩机。

制冷剂种类:R410A。

水阻力:45kPa,水管接口DN50(法兰)。

风机型式:轴流风机,风量≥26000/20000m³/h。

噪音水平:≤65dB(室外机),符合环保要求。

(1) 管路设计:

采用闭式循环系统,减少水质污染和腐蚀。

管路走向合理,避免过长和急弯,减少水阻和能耗。

管路连接采用焊接或法兰连接,确保密封性和可靠性。

(2) 设备布局:

冷水机组模块和室外机安装在室外通风良好、便于维护的位置。

风机盘管和除湿器根据房间布局和需求安装在室内合适位置。

膨胀水箱安装在系统最高点,便于排气和稳定水压。

(3) 控制系统设计:

采用集中控制系统,实现远程监控和自动化控制。

设置温度、湿度传感器,实时监测室内环境参数。

根据室内环境参数自动调节冷水机组、风机盘管和除湿器的运行状态。

(1) 设备定位:

根据设计图纸和现场实际情况确定设备安装位置。

确保设备安装基础坚实、平整,符合设备安装要求。

(2) 管路连接:

按照管路设计图纸进行管路连接。

连接前对管路进行清洗和吹扫,确保管路内部清洁。

连接后进行压力试验和泄漏检测,确保管路密封性和可靠性。

(3) 真空傍压试验:

对系统进行真空处理,排除管路内部空气和水分。

进行傍压试验,检测系统密封性和耐压性能。

管路保温敷设:

对管路进行保温处理,减少能耗和防止结露。

保温材料选用导热系数低、耐候性好的材料。

(4) 系统调试:

对系统进行整体调试,检查各设备运行状态和参数设置。

根据调试结果进行调整和优化,确保系统达到设计要求。

(1)基本组成与功能

主要包括气体探测器、压差传感器、电控箱。

数据采集:舱内多点部署的多种气体组合传感器,将实时浓度数据传送至中央控制器。

信号处理与决策:中央控制器(如基于微控制器或PLC的系统)接收数据,与设定的目标浓度进行比较,计算差值后期电磁阀控制。

控制执行:若O2浓度低于设定值,控制器发出指令,打开连接制氧系统的电磁阀,向舱内补充O2。若CO2浓度高于设定值,控制器启动CO₂清除系统开始工作。

反馈与调节:随着O2补充和CO2被移除,传感器检测到浓度变化,形成闭环反馈,控制器持续调整执行单元的开关状态和⼯作强度,直⾄舱内气体浓度达到并稳定在目标范围内。

需实现功能:(1)气体采集(2)气体浓度显示监控室可投屏(3)气体浓度声光报警(4)氧气和二氧化碳控制调节(5)制冷制热通风除湿等空调调节(仅除湿无加湿功能)。

(2)传感器基本性能参数(组合式传感器,数量不少于14个)

①采用组合式传感器,壁装式;

②IP等级22以上;

③响应时间:≤0.1s;

④气体传感器输出信号:4-20mA;

⑤采样精度:根据采集气体种类而定:

氧气O2,量程:0-30%VOL,分辨率:0.01%VOL,精度≤±2%F.S;

臭氧O3,量程:0-100PPM,分辨率:0.01PP,精度≤±2%F.S;

二氧化碳CO2,量程:0-10000PPM,分辨率:1PPM,精度≤±2%F.S;

一氧化碳CO,量程:0-1000PPM,分辨率:1PPM,精度≤±2%F.S;

硫化氢H2S,量程:0-100PPM,分辨率:0.01PPM,精度≤±2%F.S;

氨气NH3,量程:0-100PPM,分辨率:0.01PPM,精度≤±2%F.S;

VOC,量程:0-100PPM,分辨率:0.01PPM,精度≤±2%F.S;

可燃气体(包含烷烃类如甲烷、丙烷等及其它可燃气体如氢气、一氧化碳、硫化氢等),量程:0-100%LEL,分辨率:0.1%LEL,精度≤±2%F.S;

二硫化碳CS2,量程:0-100PPM,分辨率:0.01PPM,电化学检测原理,精度≤±2%F.S;

PM2.5:量程:0-500μg/m³,分辨率:0-1μg/m³,精度≤±2%F.S;

温度:量程:-30℃-50℃,精度≤±2oC;

湿度:量程:0%-100%RH,精度≤±2%。

压力差传感器(数量不少于4个):

稳定性:±1% F.S./年;

温度范围:0-150°F(-18-66°C)。

压力范围:

1 psi (6.89 kPa),运行时最大值;

10 psi (68.9 kPa),瞬时最大值。

电制:

2-线,10-35VDC;

或3-线,17-36VDC或21.6-33VAC。

输出信号:

2-线,4-20 mA;

或3-线,0-10V或0-5V;

响应时间:300 msec。

(3)上位机、下位机和控制中心基本组成和功能

包括数据采集装置、气压传感器、及处理平台、电视显示屏,监控中心根据每个舱室氧气浓度进行每个舱室氧气释放电磁阀启停控制。⼀个直观、⾼效的监控界面是确保操作员能够有效监督和管理气体监测控制系统的关键。本方案规划了⼀套基于SCADA(Supervisory Control and Data Acquisition ,数据采集与监视控制系统)理念的人机交互界面,并特别考虑了其在⼤屏幕电视上的投屏显示需求。

(4)控制箱(上位机+下位机)性能参数

①外形尺寸:≤600mm×1200mm×370mm;;

②质量:≤100kg;

③算法响应时间:≤5s;

④输入信号:0-40mA;

⑤输出信号:开关量信号,高清投屏信号,报警信号。

(5)图面显示功能:

SCADA系统能够对⼯业过程进⾏远程监控,并通过HMI以图形化⽅式呈现。⼀个优秀的HMI设计应遵循以下原则:

内容层级化:将重要信息突出显示,引导操作员的注意力,避免信息过载。

色彩直观化:使⽤⼀致且有意义的颜色方案,例如用绿色表示正常,黄色表示警告,红色表示报警。

简洁性:避免不必要的视觉装饰,确保每个界面元素都有明确的功能。

主控面板:以图形化方式展示舱室布局和大气循环流程,实时显示各传感器位置及读数。

数据显示:以数字和动态图表(如趋势图)清晰展示O₂和CO₂的实时浓度、历史数据和变化率。

设备状态监控:显示制氧机、电磁阀、风机等关键设备的工作状态(运行/停止)、关键参数(如功率)和故障信息。

报警系统:当气体浓度超出安全阈值或设备发生故障时,以声光报警方式立即通知操作员,并清晰指示问题所在。

参数设置与手动控制:提供权限管理,允许授权人员调整控制参数(如目标浓度)或在紧急情况下进行手动干预。

本监测与控制中心系统旨在实现对多舱段环境的气体浓度、温湿度、压差等参数的实时监测与自动调控,确保舱内环境安全、稳定、舒适。系统集成数据采集、信号处理、决策控制、执行反馈及人机交互功能,支持远程监控、声光报警、参数设置及手动干预,适用于工业、医疗、科研等场景的舱室环境管理。

1.气体探测器(组合式传感器)

(1) 数量:≥14个(壁装式)

(2) 功能:实时监测O₂、CO₂、CO、H₂S、NH₃、VOC、可燃气体(包含烷烃类如甲烷、丙烷等及其它可燃气体如氢气、一氧化碳、硫化氢等)、CS₂、PM2.5、O₃等气体浓度,以及温度、湿度。

(3) 性能参数:

IP等级:≥IP22

响应时间:≤0.1s

输出信号:4-20mA

(4) 采样精度:

氧气O2,量程:0-30%VOL,分辨率:0.01%VOL,精度≤±2%F.S;

臭氧O3,量程:0-100PPM,分辨率:0.01PP,精度≤±2%F.S;

二氧化碳CO2,量程:0-10000PPM,分辨率:1PPM,精度≤±2%F.S;

一氧化碳CO,量程:0-1000PPM,分辨率:1PPM,精度≤±2%F.S;

硫化氢H2S,量程:0-100PPM,分辨率:0.01PPM,精度≤±2%F.S;

氨气NH3,量程:0-100PPM,分辨率:0.01PPM,精度≤±2%F.S;

VOC,量程:0-100PPM,分辨率:0.01PPM,精度≤±2%F.S;

可燃气体(包含烷烃类如甲烷、丙烷等及其它可燃气体如氢气、一氧化碳、硫化氢等),量程:0-100%LEL,分辨率:0.1%LEL,精度≤±2%F.S;

二硫化碳CS2,量程:0-100PPM,分辨率:0.01PPM,电化学检测原理,精度≤±2%F.S;

PM2.5:量程:0-500μg/m³,分辨率:0-1μg/m³,精度≤±2%F.S;

温度:量程:-30℃-50℃,精度≤±2℃;

湿度:量程:0%-100%RH,精度≤±2%。

2.压差传感器

数量:≥4个

功能:监测舱内外压差,确保密封性。

性能参数:

稳定性:±1%F.S./年

温度范围:-18℃~66℃

压力范围:运行最大值1psi(6.89kPa),瞬时最大值10psi(68.9kPa)

电制:2-线,10-35VDC;或3-线,17-36VDC或21.6-33VAC。

输出信号:4-20mA或0-10V/0-5V

响应时间:300ms

1.中央控制器(下位机)

类型:PLC或微控制器系统

功能:

接收传感器数据,与设定阈值比较。

计算差值并生成控制指令(如电磁阀启停、设备调速)。

支持逻辑控制(如O₂低补氧、CO₂高除碳)。

性能参数:

算法响应时间:≤5s

输入信号:0-40mA

输出信号:开关量、高清投屏信号、报警信号。

2.控制箱(上位机+下位机集成)

外形尺寸:≤600mm×1200mm×370mm

质量:≤100kg

功能:

集成数据采集、处理、控制逻辑。

提供人机交互接口(HMI)及远程通信功能。

1.执行单元:

电磁阀:连接制氧系统,O₂浓度低时自动开启。

CO₂清除系统:CO₂浓度高时启动。

空调系统:调节制冷、制热、通风、除湿(无加湿)。

风机:控制舱内空气循环。

1.闭环控制:

传感器实时监测浓度变化,反馈至中央控制器。

控制器动态调整执行单元状态(如电磁阀开度、风机转速),直至参数达标。

1.SCADA系统:

功能:

远程监控舱室布局、传感器位置及读数。

图形化显示O₂、CO₂等等气体实时浓度、历史趋势及变化率。

显示设备状态(运行/停止)、参数(如功率)及故障信息。

声光报警(超阈值或设备故障)。

参数设置与手动控制(权限管理)。

HMI设计原则:

内容层级化:突出关键信息(如报警、浓度)。

色彩直观化:绿(正常)、黄(警告)、红(报警)。

简洁性:避免冗余元素,确保操作直观。

2.大屏投屏:

支持电视显示屏实时展示主控面板、数据图表及报警信息。

1.数据采集:传感器实时监测舱内气体浓度、温湿度、压差。

2.信号传输:4-20mA信号传送至中央控制器。

3.决策控制:

若O₂<设定值,开启制氧电磁阀补氧。

若CO₂>设定值,启动CO₂清除系统。

空调系统根据温湿度自动调节。

4.执行反馈:执行单元动作后,传感器检测浓度变化,形成闭环控制。

5.监控与报警:SCADA系统实时显示数据,超阈值时触发声光报警。

参数 | 规格 |

气体传感器 | 组合式,壁装,IP22以上,响应时间≤0.1s,输出4-20mA |

压差传感器 | 稳定性±1%F.S./年,压力范围1-10psi,输出4-20mA/0-10V |

控制箱 | 尺寸≤600×1200×370mm,质量≤100kg,响应时间≤5s |

SCADA界面 | 支持大屏投屏,层级化设计,声光报警,权限管理 |

高精度监测:多参数组合传感器,覆盖舱内关键指标。

自动闭环控制:实时反馈调节,确保环境稳定。

直观人机交互:SCADA系统简化操作,大屏投屏提升监控效率。

安全可靠:声光报警、权限管理、故障自诊断。

灵活扩展:支持多舱段扩展,适配不同规模需求。

(1)基本组成与功能

由制氧系统及二氧化碳吸收系统组成,作为舱内空气净化措施,并用于进行舱内氧气和二氧化碳等主要空气成分模拟氧气释放电磁阀。

(2)基本性能参数

氧气产量:需满足GJB10257-2021的供氧量设计要求——最大劳动强度状态下耗氧速率以30L/人•h计算,定员45人,机组制氧量为2m3/h,共2台(一用一备),配有末端弥撒口与电磁调节阀(通讯协议根据监测与控制中心要求);

氧气纯度:≥93%±2%;

制氧机进气压力:≥0.75MPa;

氧气压力:0.1-0.3MPa(可调)并保证舱内管道末端供氧压力需求;

吸收风量:≥350m3/h(101.3kPa,20oC)。

二氧化碳吸收量:

依照GJB10257-2021的氧气消耗量推算,CO2最大产生量为1.35m3/h(101.3kPa,20℃),即2.47kg/h。另依照《GB/T 35371-2017载人潜水器供氧及二氧化碳吸收设计要求》,须将CO2浓度需控制在0.5%(5000ppm)以下。据此, CO2吸收装置的基本性能参数要求如下:

CO2消减量:≥3kg/h×2;

舱室浓度:<5000ppm。

本制氧机与二氧化碳吸收系统由制氧系统及二氧化碳吸收系统组成,作为舱内空气净化的关键措施,能够精准模拟并调节舱内氧气和二氧化碳等主要空气成分,为舱内人员提供安全、舒适且符合标准要求的呼吸环境。

(一)制氧系统

1. 制氧机组:选用 2 台制氧机(一用一备),确保系统的可靠性和稳定性。制氧机采用先进的制氧技术,能够高效地从空气中分离出氧气。

2. 氧气释放电磁阀:用于模拟氧气的释放过程,通过电磁调节阀精确控制氧气的流量和释放时间,以满足不同工况下舱内人员的耗氧需求。

3. 末端弥撒口:安装在舱内合适位置,使氧气能够均匀地扩散到舱内各个区域,保证舱内氧气浓度的均匀性。

4. 通讯模块:配备通讯协议接口,可根据监测与控制中心的要求进行数据传输和远程控制,实现对制氧系统的实时监测和调控。

(二)二氧化碳吸收系统

1. 吸收装置:采用高效的二氧化碳吸收材料和先进的吸收工艺,能够快速、有效地吸收舱内的二氧化碳。

2. 风机:提供足够的风量,确保舱内空气能够充分循环通过二氧化碳吸收装置,提高吸收效率。吸收风量需满足≥350m³/h(101.3kPa,20℃)的要求。

3. 浓度监测传感器:实时监测舱内二氧化碳浓度,并将数据传输至监测与控制中心,以便及时调整二氧化碳吸收装置的运行状态。

(一)制氧系统性能参数

1. 氧气产量:根据 GJB10257 - 2021 的供氧量设计要求,在最大劳动强度状态下,耗氧速率按 30L/人•h 计算,定员 45 人时,单台机组制氧量需达到 2m³/h。配备 2 台制氧机(一用一备),以满足不同情况下的供氧需求。

2. 氧气纯度:氧气纯度≥93%±2%,确保提供给舱内人员的氧气质量符合要求。

3. 制氧机进气压力:制氧机进气压力≥0.75MPa,以保证制氧机能够正常稳定运行。

4. 氧气压力:氧气压力可在 0.1 - 0.3MPa 范围内调节,并能保证舱内管道末端供氧压力需求,确保氧气能够顺利输送到舱内各个位置。

(二)二氧化碳吸收系统性能参数

1. 吸收风量:吸收风量≥350m³/h(101.3kPa,20℃),保证舱内空气能够快速、有效地通过二氧化碳吸收装置。

2. 二氧化碳吸收量

1. 依照 GJB10257 - 2021 的氧气消耗量推算,CO₂最大产生量为 1.35m³/h(101.3kPa,20℃),即 2.47kg/h。

2. 依照《GB/T 35371 - 2017 载人潜水器供氧及二氧化碳吸收设计要求》,须将 CO₂浓度控制在 0.5%(5000ppm)以下。因此,CO₂吸收装置的 CO₂消减量需≥3kg/h×2,以确保舱内二氧化碳浓度始终低于 5000ppm。

3. 舱室浓度:舱内二氧化碳浓度<5000ppm,为舱内人员提供健康的呼吸环境。

(一)制氧系统工作原理

制氧机通过空气压缩、空气净化、分子筛吸附等工艺,将空气中的氮气等杂质分离出去,从而得到高纯度的氧气。氧气通过管道输送至末端弥撒口,由氧气释放电磁阀控制氧气的释放量和释放时间,使氧气均匀地扩散到舱内。

(二)二氧化碳吸收系统工作原理

风机将舱内空气抽入二氧化碳吸收装置,空气中的二氧化碳与吸收装置内的吸收材料发生化学反应,被固定在吸收材料中,从而实现二氧化碳的吸收。净化后的空气再被送回舱内,如此循环,不断降低舱内二氧化碳浓度。浓度监测传感器实时监测舱内二氧化碳浓度,并将数据反馈至监测与控制中心,当浓度接近设定上限时,系统自动调整风机的运行频率或增加吸收装置的工作强度,以确保舱内二氧化碳浓度始终控制在安全范围内。

(一)控制方式

1. 本地控制:在制氧机和二氧化碳吸收装置上设置本地控制面板,操作人员可以通过面板手动启动、停止设备,调整设备的运行参数,如制氧机的氧气产量、压力,二氧化碳吸收装置的风机频率等。

2. 远程控制:通过通讯协议将设备与监测与控制中心连接,实现远程监控和控制。操作人员可以在监测与控制中心实时查看设备的运行状态、各项参数,并进行远程操作和调整,提高系统的管理效率和便捷性。

(二)监测内容

1. 制氧系统监测:实时监测制氧机的进气压力、氧气产量、氧气纯度、氧气压力等参数,确保制氧机正常运行,氧气供应符合要求。

2. 二氧化碳吸收系统监测:监测二氧化碳吸收装置的吸收风量、二氧化碳消减量、舱内二氧化碳浓度等参数,及时发现系统运行异常,保证二氧化碳吸收效果。

3. 设备状态监测:监测制氧机和二氧化碳吸收装置的运行状态,如设备的启动、停止状态,故障报警信息等,以便及时进行维护和维修。

(一)安装要求

1. 制氧机安装:制氧机应安装在通风良好、干燥、无腐蚀性气体的房间内,设备基础应牢固平整。安装时需注意设备的水平度,确保设备正常运行。管道连接应严密,避免氧气泄漏。

2. 二氧化碳吸收装置安装:二氧化碳吸收装置应安装在靠近舱室的位置,以减少风管长度和阻力。风机安装应保证其水平度和垂直度,确保风机运行平稳。吸收装置的进出口应与风管正确连接,避免漏风。

3. 传感器安装:氧气浓度传感器和二氧化碳浓度传感器应安装在舱内具有代表性的位置,能够准确反映舱内的气体浓度。安装时应避免传感器受到外界干扰,确保测量数据的准确性。

(二)调试步骤

1. 单机调试:分别对制氧机和二氧化碳吸收装置进行单机调试,检查设备的启动、停止、运行参数调整等功能是否正常,确保设备能够单独稳定运行。

2. 系统联调:将制氧系统与二氧化碳吸收系统进行联合调试,检查系统之间的协调性和匹配性。模拟不同工况下系统的运行情况,调整设备的运行参数,使系统能够满足设计要求的各项性能指标。

3. 数据校准:对氧气浓度传感器和二氧化碳浓度传感器进行校准,确保其测量数据的准确性和可靠性。校准过程中应使用标准气体进行比对,调整传感器的零点和量程。

(一)日常维护

1. 制氧机日常维护:定期检查制氧机的外观,清理设备表面的灰尘和杂物。检查设备的运行声音和振动情况,如有异常应及时排查。定期更换空气过滤器和分子筛等易损件,确保制氧机的制氧效率和氧气纯度。

2. 二氧化碳吸收装置日常维护:定期检查吸收装置的外观,清理设备表面的灰尘和杂物。检查风机的运行情况,包括风机的转速、声音和振动等,确保风机正常运行。定期检查吸收材料的消耗情况,及时更换吸收材料,保证二氧化碳吸收效果。

3. 传感器日常维护:定期检查氧气浓度传感器和二氧化碳浓度传感器的工作状态,清理传感器表面的灰尘和污垢。定期对传感器进行校准,确保其测量数据的准确性。

(二)定期保养

1. 制氧机定期保养:每季度对制氧机进行一次全面保养,包括检查设备的电气系统、制冷系统、气动系统等,确保各系统正常运行。对设备的传动部件进行润滑保养,延长设备的使用寿命。

2. 二氧化碳吸收装置定期保养:每半年对二氧化碳吸收装置进行一次全面保养,包括检查吸收装置的结构完整性,清理装置内部的杂质和灰尘。对风机进行全面检查和维护,更换风机的轴承、皮带等易损件。

3. 系统整体定期检查:每年对制氧机与二氧化碳吸收系统进行一次整体检查和评估,检查系统的各项性能指标是否符合设计要求。对系统进行全面的清洁和保养,确保系统始终处于良好的运行状态。

(一)电气安全

1. 制氧机和二氧化碳吸收装置的电气系统应符合国家相关电气安全标准,采用可靠的接地保护措施,防止触电事故的发生。

2. 设备的电源线路应安装过载保护装置和短路保护装置,当电路出现异常时能够及时切断电源,保护设备和人员安全。

3. 操作人员在进行电气操作时应佩戴绝缘手套和绝缘鞋,严格按照电气操作规程进行操作,避免发生电气事故。

(二)氧气安全

1. 氧气是一种易燃易爆气体,在制氧机和氧气管道周围应严禁烟火,设置明显的禁火标志。

2. 氧气管道应采用无缝钢管,并经过严格的脱脂处理,防止管道内残留油脂等易燃物质。管道连接应采用焊接或法兰连接,确保连接严密,避免氧气泄漏。

3. 定期对氧气管道进行泄漏检测,使用专业的检测仪器对管道的各个连接部位进行检测,如发现泄漏应及时处理。

(三)二氧化碳安全

1. 虽然二氧化碳本身无毒,但在高浓度下会导致人员窒息。因此,应确保二氧化碳吸收系统正常运行,将舱内二氧化碳浓度控制在安全范围内。

2. 在二氧化碳吸收装置周围应设置通风设施,防止二氧化碳积聚。操作人员在进入二氧化碳吸收装置附近区域时应佩戴防护面具,确保自身安全。

(四)应急处理措施

1. 制定完善的应急预案,明确在系统出现故障、氧气泄漏、二氧化碳浓度超标等紧急情况下的处理流程和责任分工。

2. 配备必要的应急救援设备和器材,如灭火器、防毒面具、急救药品等,并定期进行检查和维护,确保设备和器材处于良好状态。

3. 定期组织操作人员进行应急演练,提高操作人员的应急处理能力和协同配合能力,确保在紧急情况下能够迅速、有效地进行处置,保障人员生命安全和设备安全。

(1)基本组成与功能

确保做各舱室能模拟火警测试。采用吊顶式明装灌注式,定期由试验人员灌入发雾液体,由监测与控制中心发出指令,进行模拟遥控。共13台(加1台备用机),每台参数:

功率:1.5kw

电制:220V 50Hz

油壶:2.5L

喷射距离:10m

每次预热:3-10分钟

覆盖面积:30平方

本技术方案针对舱室模拟火警测试需求,采用吊顶式明装灌注式造雾机,通过定期灌入发雾液体,由监测与控制中心发出指令进行模拟遥控。共配置13台造雾机(加1台备用机),每台设备参数明确,确保测试效果的一致性和可靠性。

1.功率与电制:

· 选型设备功率为1.5kw,适用于舱室模拟火警测试的能量需求,既能保证足够的造雾量,又不会因功率过大而造成能源浪费。

· 电制为220V 50Hz,与国内标准电压和频率一致,便于接入现有电力系统,减少改造成本。

2.油壶容量:

· 油壶容量为2.5L,根据舱室大小和测试频率,该容量可满足多次测试需求,减少频繁加液的麻烦,同时避免油壶过大导致的液体沉淀或变质问题。

3.喷射距离与覆盖面积:

· 喷射距离为10m,覆盖面积为30平方,该参数可确保在舱室内部形成均匀的雾气分布,模拟真实火警场景中的烟雾扩散效果。

· 对于不同大小的舱室,可通过调整造雾机的位置和数量来达到最佳的覆盖效果。

4.预热时间:

· 每次预热时间为3-10分钟,该时间范围可适应不同环境温度下的设备启动需求,确保设备在短时间内达到最佳工作状态。

· 较短的预热时间也有助于提高测试效率,减少等待时间。

1.系统配置:

· 共配置13台造雾机(加1台备用机),根据舱室布局和测试需求进行合理分布。

· 配备监测与控制中心,用于发出指令、监控设备状态和收集测试数据。

· 配置发雾液体灌装系统,包括油壶、灌装泵和管道等,确保发雾液体的稳定供应。

2.安装要求:

· 造雾机应采用吊顶式明装方式,确保设备稳固且不影响舱室内部的其他设施。

· 安装位置应避开通风口和直接阳光照射,以减少外界因素对造雾效果的影响。

· 管道连接应严密,避免发雾液体泄漏。

· 电气连接应符合安全规范,确保设备接地良好,防止触电事故。

(1)基本组成与功能

考虑到某平台环境的极端重要性,系统设计必须包含故障安全机制。确保在任何单⼀组件失效时,系统能进⼊预设的安全模式,启动应急风机工作排出舱体二氧化碳,当系统气体探测发生故障时立即出发高分贝故障报警提醒人员安全撤离,保障人员安全。包括变频风机(可逆2台风机,两台均为3000m3/h)、通风百叶、电动风阀+执行机构、通风格栅、螺旋风管、保温材料、白铁皮风管等。

(2)附加功能

通过信号控制调节制氧机与二氧化碳回收机各自的氧气释放量与二氧化碳回收量,起到舱内平衡。

本应急通风系统针对密闭舱段极端环境设计,集成故障安全机制与智能调控功能。系统以双冗余可逆变频风机为核心,通过多组件协同实现舱内气体快速置换、故障报警及动态平衡调节,确保单一组件失效时自动切换至安全模式,保障人员安全撤离及舱内环境稳定。

1.变频风机组

· 主风机:3000m³/h可逆变频风机,用于大流量快速排风/进风。

· 备用风机:3000m³/h可逆变频风机,与主风机互为冗余,单点故障时自动接管。

· 控制逻辑:风机支持双向运行(排风/进风),通过变频调节风量,匹配不同工况需求。

2.风道系统

· 通风百叶:可调节式,控制进风/排风方向及流量。

· 电动风阀+执行机构:自动控制风道开闭,与风机联动实现风量精准调节。

· 通风格栅:舱内均匀布风,确保气流分布无死角。

· 螺旋风管/白铁皮风管:耐腐蚀、低阻力设计,外覆保温材料(如橡塑保温棉),减少冷凝水生成及热损失。

· 单点失效保护:当任一风机、传感器或执行机构故障时,系统自动启动备用风机并切换至应急排风模式,同时触发高分贝声光报警(≥120dB),提醒人员撤离。

· 气体探测故障响应:若CO₂/O₂传感器失效,系统立即启动最大排风量模式,并通过备用通信链路向监控中心发送故障信号,同步触发本地报警。

· 冗余设计:关键组件(如风机、控制模块)采用N+1冗余配置,确保高可靠性。

1.舱内气体平衡调控

· 信号联动:通过监测与控制中心实时获取舱内O₂/CO₂浓度数据,动态调节制氧机电磁阀开度及CO₂回收机工作强度。

· 闭环控制:当CO₂浓度接近5000ppm阈值时,系统自动增大排风量并同步提升CO₂回收效率;若O₂浓度低于设定值,联动制氧系统增加氧气释放量,维持舱内气体平衡。

· 自动模式:基于SCADA系统实时监测数据,自动调节风机转速、风阀开度及制氧/CO₂回收系统参数。

· 手动模式:授权人员可通过监控中心HMI或本地控制面板手动干预,如紧急排风、设备启停等。

· 权限管理:分级权限控制,确保操作安全性。

· 多级报警:设置预警(如CO₂浓度4500ppm)、报警(5000ppm)及紧急报警(传感器故障/设备失效)三级机制,对应不同响应措施。

· 联动动作:报警触发时,自动启动应急照明、疏散指示,并联动门禁系统解锁逃生通道。

· 风机安装:采用减震支架固定,确保水平度及垂直度,减少振动噪音。

· 风管布局:优化风管走向,减少弯头数量,降低风阻;接口处采用法兰连接并密封处理,防止漏风。

· 保温施工:风管外包裹保温材料(厚度≥20mm),外层加装铝箔防护层,防止机械损伤及潮湿侵蚀。

· 电源配置:双回路供电+UPS备用电源,确保断电后系统持续运行≥2小时。

· 信号传输:采用屏蔽双绞线/光纤传输模拟信号(4-20mA)及数字信号,抗干扰能力强。

· 接地保护:所有金属部件可靠接地,符合GB 50169-2016电气装置安装工程接地规范。

· 风量测试:使用风量罩或皮托管校准风机实际排风量,误差≤±5%。

· 响应时间测试:模拟故障场景,验证系统从故障检测到安全模式切换时间≤10s。

· 报警功能测试:验证声光报警、远程通知及联动动作可靠性。

· 温湿度测试:在-10℃~50℃环境下验证系统运行稳定性。

· 耐腐蚀测试:对风管及设备进行盐雾试验,确保耐腐蚀性能。

· 日常巡检:定期检查风机运行状态、风阀灵活性、保温层完整性及报警装置功能。

· 定期维护:每半年进行全面检测,包括风机轴承润滑、电气连接紧固、传感器校准等。

· 应急演练:每年组织至少一次应急演练,验证系统在真实故障场景下的响应能力。

现有一舱段空调配置为VRV空调(多联机,一拖二),制冷量仅满足空调面积约65m2。移至舱体旁侧四间测试间使用,主机配置不变仅移位,新增适应舱体旁侧四间测试间空间的内机(四台)。二、三舱段采用空调冷水机组(一用一备),制冷量可覆盖空调面积约230m2(一、二、三舱段总和),配有主机、水泵、内机等。优点:一套机组可覆盖整个平台区域,监测、控制可达到统一,运行时热负荷变化更容易调节。另增走道防盗门,并增配电子锁与门禁系统、安装门磁传感器与监控摄像头,实时监测门体开关状态,在施工期间及平台运营后可达到外来人员隔绝,达到安全保密效果。

1. 一舱段原配置:VRV空调(多联机,一拖二),制冷量满足约65㎡空间需求,主机与两台内机联动。

2. 二、三舱段配置:空调冷水机组(一用一备),制冷量覆盖约230㎡(一、二、三舱段总和),含主机、水泵、内机等组件。

3. 移位需求:将一舱段VRV主机移至舱体旁侧四间测试间,新增四台内机;二、三舱段冷水机组保持覆盖全平台区域,实现统一监测控制。

1.主机移位:

· 将原一舱段VRV主机迁移至四间测试间指定位置,确保主机安装基础稳固、通风良好,符合设备运行环境要求。

· 主机位置调整后,根据现场情况进行管路等施工。

2.内机新增与匹配:

· 在四间测试间新增四台内机,根据四间测试间面积选用合适参数内机。

· 新建空调冷水机组(一用一备)后,制冷量可覆盖空调面积约230m2(一、二、三舱段总和),配有主机、水泵、内机等。一套机组可覆盖整个平台区域,监测、控制可达到统一,实现温度、湿度、运行状态等参数的集中显示与远程控制。

· 配置智能控制器。

1.电气系统升级:

· VRV主机与新增内机的电气线路,安装独立配电箱与漏电保护装置。

· 对系统进行电气安全检查,更新老化线路。

2.风管与保温改造:

· 对VRV系统冷媒管路进行保温处理,采用难燃B1级保温材料。

1.走道防盗门增设:

· 在舱体与测试间连接走道增设防盗门,采用钢制防火门,配电子锁与门禁系统、安装门磁传感器与监控摄像头,实时监测门体开关状态,施工期间仅授权人员可进入,运营后实现外来人员物理隔绝。

· 安装门磁传感器与监控摄像头,实时监测门体开关状态,异常开启时触发报警信号。

2.施工期间安全管控:

· 设立施工隔离区,张贴安全警示标识,配备消防器材与急救箱。

· 施工人员需穿戴防护装备,进行安全培训,遵守高空作业、电气操作等规范。

1.系统调试步骤:

· 分阶段启动VRV与冷水机组系统,检查设备运行噪音、振动、温度等参数是否符合标准。

· 测试新增内机的制冷/制热效果,验证气流组织是否合理,无局部过冷/过热现象。

· 联动调试监测控制系统,测试数据采集、远程控制、报警联动等功能是否正常。

2.验收标准:

· 制冷量、风量、噪音等指标达到设计要求与国家规范(如GB/T 18837-2015多联机空调标准)。

· 电气系统绝缘电阻、接地电阻符合安全规范,漏电保护装置动作可靠。

· 监测控制系统数据传输准确,控制指令响应时间快,报警信号无漏报、误报。

· 日常维护:定期清洗VRV内机滤网、冷凝器翅片,检查冷媒管路保温状况;对冷水机组进行水质管理、冷凝器清洗,确保换热效率。

· 应急预案:配备专用工具与备品备件,定期组织演练。

· 能效监测:安装电表、流量计等计量装置,实时监测系统能耗,分析运行数据,优化节能策略。

配置2台录像机、2台70寸液晶电视及24台摄像机,用于检测房间内人员生活动态。

选用3U机架式16盘位嵌入式网络硬盘录像机,整机采用短机箱设计,搭载高性能ATX电源;摄像机支持背光补偿,强光抑制,3D数字降噪,120dB宽动态,适应不同环境;最高分辨率可达2560×1440@25fps,在该分辨率下可输出实时图像;1个内置麦克风,1个内置扬声器,支持双向语音对讲;可有效进行数据传输和记录,流畅存储视频有效防止丢帧.录像保存不少于400天。

3U机架式16盘位嵌入式网络硬盘录像机,整机采用短机箱设计,搭载高性能ATX电源。

录像机参数:

存储接口:16个SATA接口,支持硬盘热插拔;

视频接口:2×HDMI,2×VGA;

网络接口:2×RJ45 10/100/1000Mbps自适应以太网口;

报警接口:16路报警输入,9路报警输出(其中第9路支持CTRL 12V);

反向供电:1路DC12V 1A;

串行接口:1路RS-232接口,1路全双工RS-485接口;

USB接口:2×USB 2.0,2×USB 3.0;

扩展接口:1×eSATA。

产品性能:

输入带宽:256Mbps;

输出带宽:256Mbps;;

接入能力:16路H.264、H.265格式高清码流接入

解码能力:最大支持32×1080P;

显示能力:最大支持8K+1080P、2×4K异源输出;

RAID模式:RAID0、RAID1、RAID5、RAID6、RAID10,支持全局热备盘

摄像头参数:

支持两线式DC12 V,100 mA电源输出,用于拾音器供电;支持PoE供电功能;

符合IP66防尘防水设计,可靠性高;

传感器类型:1/3" Progressive Scan CMOS;

最低照度:彩色:0.005 Lux @(F1.2,AGC ON),0 Lux with IR;

宽动态:120 dB;

调节角度:水平:0°-355°,垂直:0°-75°,旋转:0°-355°;

焦距&视场角:2.7-12 mm,水平视场角:105.4°-34.3°,垂直视场角:56°-19.3°,对角视场角:125.9°-39.4°;

补光灯类型:红外灯;

补光距离:最远可达30 m;

红外波长范围:850 nm;

开放资源规格:系统内存:60MB;

智能内存:400 MB;

Flash:2GB;

整机算力:1.5TOPS;

开放能力:基础业务逻辑能力,基础媒体服务能力,深度学习推理加速能力;

BASE库:提供RTSP/ISAPI服务、HTTP代理服务、License授权服务、端口服务、日志服务等;

BSC库:提供多媒体视频服务和相应图像加速处理工具,包括获取YUV原始数据流、图像缩放、JPEG编解码、OSD叠加等功能,方便客户搭建差异化的智能处理框架;

HIKFLOW库:提供深度学习推理加速能力、常见图像处理加速能力,包括缩放,颜色空间转换等;

深度学习框架:Caffe,PyTorch,TensorFlow;

开发语言:C,C++;

模型存储:支持4个模型包存储,每个模型包支持1个检测模型和2个分类模型

任务类型:支持视频任务,抓图轮巡任务;

目标检测:支持16种目标检测,并对其中1种目标进行分类,分类支持64个类别;

Smart事件:区域入侵侦测,越界侦测,进入区域侦测,离开区域侦测;

POE交换机参数(配置两台POE交换机):

24个10/100/1000Base-T RJ45端口(支持PoE+供电);

2个独立千兆SFP端口;

PoE供电端口支持优先级机制;

支持视频监控、VLAN隔离、标准交换三种工作模式;

工作温度:0℃-40℃;

存储温度:-40℃-70℃;

工作湿度:10%-90% RH不凝结;

存储湿度:5%-90% RH不凝结;

1. 核心设备配置

l 录像机:选用2台3U机架式16盘位嵌入式网络硬盘录像机,搭载高性能ATX电源,支持16路H.264/H.265高清码流接入,解码能力达32×1080P,显示能力支持8K+1080P异源输出。配置RAID5/6冗余存储,确保录像保存≥400天。

l 摄像机:部署24台支持120dB宽动态、背光补偿、强光抑制的IP66防尘防水摄像机,分辨率2560×1440@25fps,内置麦克风与扬声器,支持双向语音对讲及PoE供电。

l 显示系统:配置2台70寸液晶电视,通过HDMI/VGA接口与录像机直连,实现监控画面大屏投屏显示。

l 网络交换:采用24端口PoE+交换机(配置两台POE交换机),支持视频监控/VLAN隔离/标准交换三模式,保障数据传输流畅性。

2. 拓扑结构

l 星型网络架构:录像机通过千兆网口连接核心交换机,摄像机经PoE交换机汇聚后接入核心网络,实现集中存储与远程访问。

1. 录像机深度配置

l 存储容量计算:单台摄像机按8Mbps码率计算,24台设备24小时产生约243GB/天数据。400天存储需≥97.2TB有效容量,配置16×8TB企业级硬盘(RAID5冗余后可用容量约112TB),满足长期存储需求。

l 接口冗余:双HDMI/VGA输出支持多屏监控,双RJ45网口实现链路聚合,提升带宽至2Gbps,保障多路视频流并发传输。

2. 摄像机性能优化

l 低照度性能:彩色模式0.005Lux@F1.2,红外模式0Lux,配合30m红外补光,确保全天候清晰成像。

l 智能分析:内置1.5TOPS算力,支持区域入侵、越界侦测等Smart事件,可扩展人脸识别、行为分析等深度学习模型。

3. 交换机选型验证

l PoE交换机支持24×PoE+端口(单端口最大30W)(配置两台POE交换机),满足摄像机供电需求;2个SFP光口用于上联核心交换机,保障骨干网络带宽。

1. 视频监控与存储

l 实时预览:支持23路摄像机画面同时显示,可自由划分监控区域,实现重点区域电子放大与细节追踪。

l 录像策略:设置全天候连续录像+移动侦测触发录像双模式,通过RAID5/6冗余保护数据安全,支持硬盘热插拔与故障自动重建。

2. 智能分析与报警

l 目标检测:支持16种目标类型识别(如人、车、物),分类精度达95%以上,可自定义报警区域与联动策略。

l 事件联动:当侦测到区域入侵、越界等异常事件时,自动触发声光报警,同步推送报警信息至监控中心及移动端。

3. 远程访问与控制

l 通过RTSP/ISAPI协议实现远程访问,支持Web客户端、移动APP多终端操作,权限分级管理确保操作安全可控。

1. 设备部署方案

l 录像机安装于监控室标准机柜,采用短机箱设计,适配19英寸机架空间;摄像机安装高度2.5-3m,角度可调范围水平0°-355°、垂直0°-75°,确保覆盖无死角。

l 70寸电视壁挂安装于监控室墙面,通过HDMI线缆直连录像机,实现监控画面大屏显示。

2. 线缆布设标准

l 超五类/六类网线用于数据传输,支持千兆带宽;电源线与信号线分开布线,避免干扰;线缆管槽采用金属材质,防火等级符合GB/T 20286-2006标准。

3. 接地与防雷

l 所有设备金属外壳可靠接地,接地电阻≤4Ω;网络交换机及录像机配置防雷模块,符合GB 50057-2010建筑物防雷设计规范。

1. 系统调试流程

l 单设备调试:验证录像机存储性能、摄像机成像质量、交换机网络带宽及PoE供电稳定性。

l 系统联调:测试多设备协同工作能力,包括视频流传输流畅性、报警联动响应时间、远程访问延迟等指标。

2. 验收指标

l 图像质量:分辨率≥2560×1440,帧率≥25fps,无丢帧、卡顿现象。

l 存储性能:400天录像回放流畅,支持快进/慢放/截图操作。

l 报警功能:事件触发响应时间≤2s,报警信息推送准确率100%。

l 系统稳定性:7×24小时连续运行无故障,设备平均无故障时间(MTBF)≥50000小时。

1. 日常维护

l 定期检查设备运行状态,清理摄像机镜头灰尘,校准时间同步,备份配置文件。

l 每季度进行硬盘健康状态检测,及时更换故障硬盘,执行RAID重建操作。

2. 应急处理

l 制定设备故障应急预案,配备备品备件库,确保4小时内响应修复关键故障。

· 定期组织系统安全演练,验证报警联动、远程访问、数据恢复等功能的可靠性。

1. 家具配置

l 沙发与茶几:选用更加耐火面料沙发(尺寸≥1800×800×750mm),搭配钢化玻璃茶几(尺寸1200×600×450mm),满足监控室人员休息及临时会商需求。

l 长条作业台及工作椅:定制L型长条作业台(长度≥1500mm,宽度700mm),采用E1级环保板材,表面耐刮擦处理;配备人体工学网布工作椅(带腰托、可升降),确保操作人员长时间工作舒适性。

l 独立办公桌椅:配置2套独立办公桌椅,办公桌尺寸1600×800×750mm,配备隐藏式线缆管理系统;办公椅采用高密度海绵座垫,支持多向调节。

2. 立柜式空调

l 型号选择:选用一级能效变频立柜冷暖空调,3匹(制冷量7200W,制热量9600W),满足30-40㎡监控室冷暖需求。

l 核心功能:

① 除甲醛和除菌:内置高效HEPA滤网+活性炭复合滤网,甲醛去除率≥95%,细菌杀灭率≥99%。

② 独立除湿:日除湿量≥40L,支持湿度设定(40%-80%RH)。

③ 自清洁:通过凝露-结霜-化霜-烘干四步自清洁,有效去除蒸发器积尘。

④ 智能控制:支持手机APP远程控制、语音控制,可与监控系统联动实现温湿度自动调节。

1. 洗衣机与烘干机

配置洗衣机和烘干机各2台。

l 洗衣机:选用海尔变频滚筒洗衣机,容量15kg,一级能效,支持220V/50Hz电源。具备高温除菌(90℃煮洗)、智能投放洗涤剂、中途添衣功能。

l 烘干机:配套海尔双擎热泵变频烘干机,容量16kg,一级能效,支持220V/50Hz电源。采用热泵低温烘干技术(平均温度≤56℃),有效保护衣物纤维;配备四重毛屑过滤系统,确保排风清洁。

2. 淋浴系统

l 淋浴花洒:选用恒温淋浴花洒,出水口带自洁功能,支持多档水流调节(雨淋/按摩/节水模式),配备防烫伤恒温阀芯(温度波动≤±1℃)。

l 隔断系统:采用12mm钢化玻璃淋浴房(尺寸≥1500×900×2000mm),配备304不锈钢五金件,表面纳米涂层防指纹处理。

l 通风系统:安装风量300m³/h换气扇,搭配智能湿度感应开关,当湿度≥70%RH时自动启动排风,确保淋浴区快速干燥。

1. 电气系统

l 监控室空调、洗衣机、烘干机均采用独立220V/50Hz电路,配备带漏电保护的断路器。

l 淋浴区安装防水型插座(IP55),确保用电安全。

2. 给排水设计

l 洗衣机/烘干机采用上排水设计,配备专用排水管(管径≥50mm),防止堵塞。

l 淋浴区地面铺设防滑瓷砖(摩擦系数≥0.6),设置隐形地漏(排水量≥1.2L/s),确保排水顺畅无积水。

3. 通风与保温

l 监控室安装新风系统(风量≥200m³/h),确保空气流通;空调出风口避开直接吹向人员活动区。

l 淋浴区顶部安装防水型LED照明(IP65),确保照明亮度≥300lux,无频闪。

1. 日常维护

l 空调滤网每月清洗一次,确保除甲醛/除菌功能有效。

l 洗衣机/烘干机每季度进行深度清洁(使用专用清洗剂),清理过滤网及冷凝器。

l 淋浴区每周进行消毒处理(使用含氯消毒剂),保持隔断玻璃及五金件清洁。

2. 应急处理

l 配备防水型应急照明(续航≥90分钟),确保断电时人员安全撤离。

l 淋浴区安装紧急呼叫按钮(与监控中心联动),发生意外时可快速求助。