说明:设备名称:高压多通道多场耦合橡塑往复动密封综合试验台设备工作条件供电:采用380/220V AC 50Hz供电;设备工作环境:试验室环境。1 主要功能高压多通道

购买咨询设备名称:高压多通道多场耦合橡塑往复动密封综合试验台

设备工作条件

供电:采用380/220V AC 50Hz供电;

设备工作环境:试验室环境。

1 主要功能

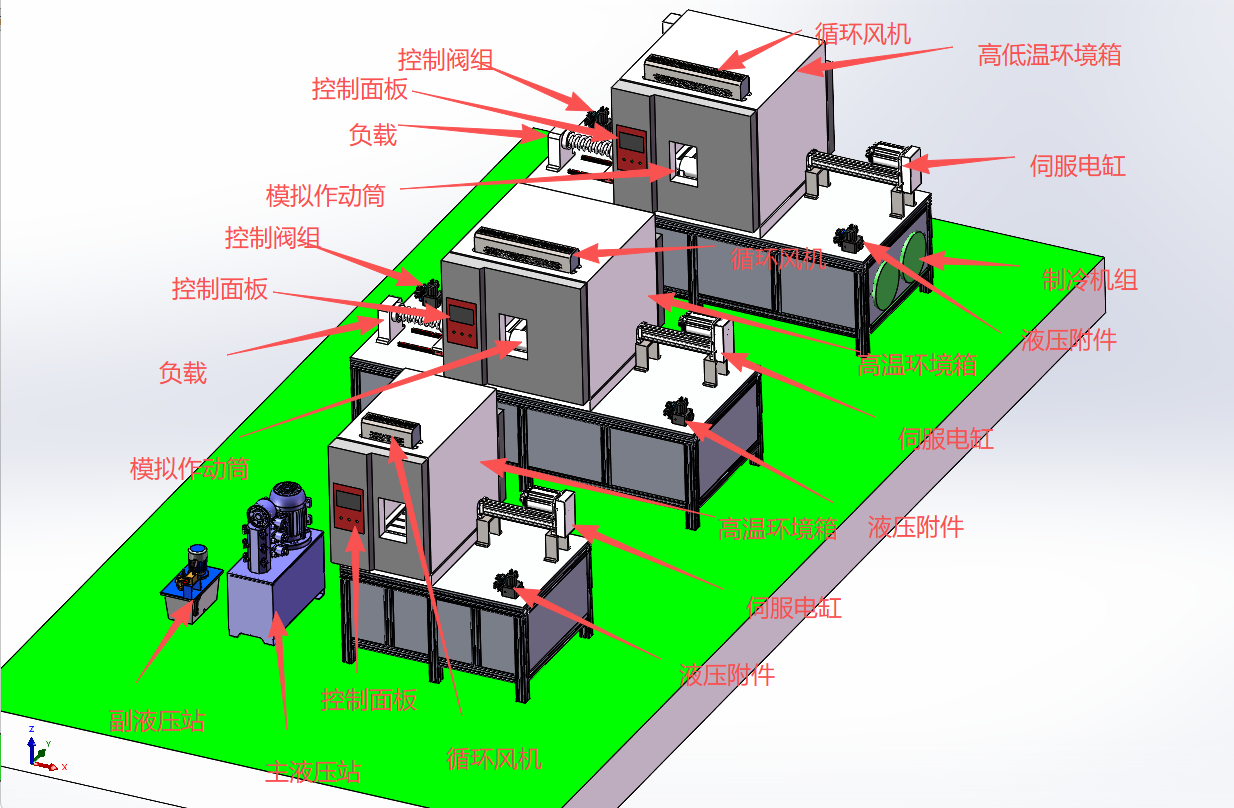

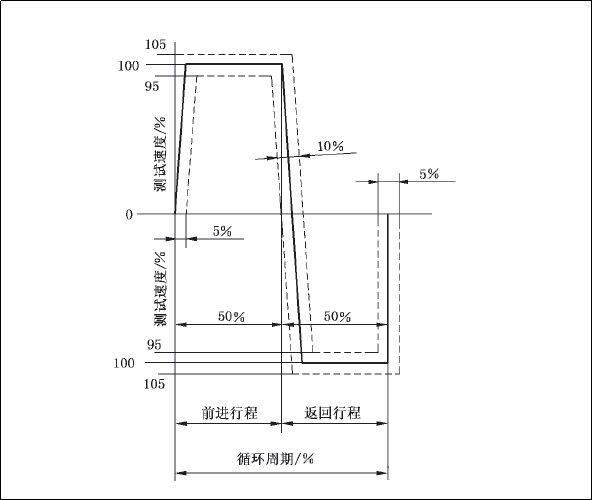

高压多通道多场耦合橡塑往复动密封综合试验台包含主液压能源系统、副液压能源系统、综合试验系统、电气及控制系统和数采系统组成,如图1所示(供参考)。其中综合试验系统包含3个试验台架、3个压力加载模块、密封抱轴力测试模块和直线往复密封机理演示模块。

图1 高压多通道多场耦合橡塑往复动密封综合试验台组成示意图

注1:图1中除3个试验工装由招标人提供外,综合试验台的其它所有组成均由试验台承制厂家提供。

该试验台主要用于直线往复橡塑密封件的组件级试验和模拟作动筒的液压产品级试验。

1、组件级试验是将密封件安装于招标人提供的试验工装中,通过电缸驱动试验工装带动密封件进行往复运动来验证密封件性能。

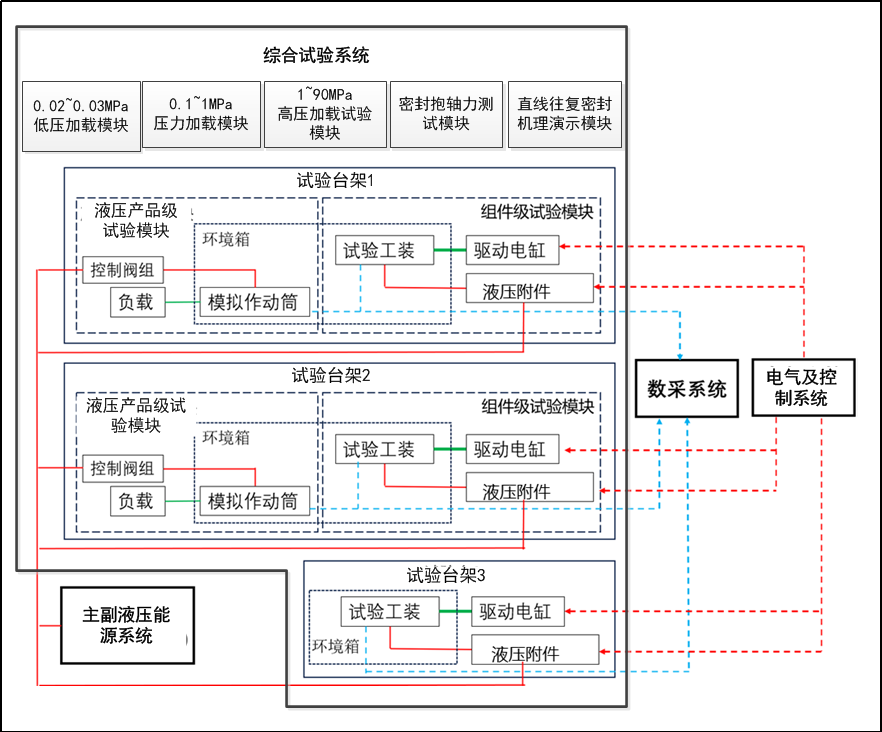

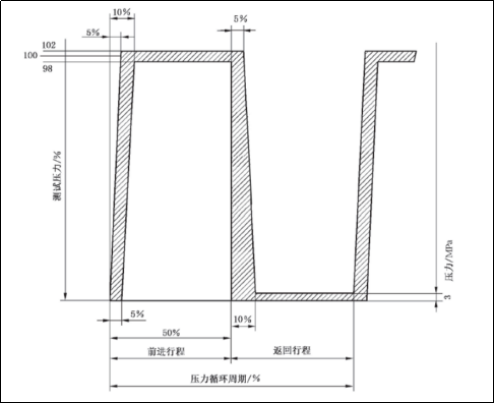

(1)综合试验台可通过台架1上的组件级试验模块实现GB/T 32217-2015《液压传动 密封装置 评定液压往复运动密封件性能的试验方法》的压力35MPa、行程500mm、速度0.5m/s的往复试验,压力循环如图2所示,速度循环如图3所示。

(2)综合试验台可通过试验台架1、试验台架2、试验台架3的组件级试验模块实现0~35MPa、油液温度室温~135℃、往复速率0~1m/s、行程0~350mm的恒压往复试验。

图2 GB/T 32217-2015压力循环

图3 GB/T 32217-2015速度循环

2、液压产品级试验是将密封件安装在模拟作动筒上,通过液压阀控制模拟作动筒往复运动,以此模拟实际工况来验证密封件性能。综合试验台通过台架1和台架2的液压产品级试验模块可实现表1所示的35MPa、135℃(油液)高频往复运动,位移控制信号为正弦波和三角波。

表1 高频往复试验条件

行程(mm) 往复频率(Hz) 往复次数占比%

6 4 98.8

10 1 0.6

50 0.05 0.5

100 0.10 0.1

2 主要技术规格:

1、试验系统额定压力35MPa(可控);

2、油液温度:常温~135℃(可控);

3、环境温度:-55~150℃(可控,1个高低温温度箱-55~150℃,2个高温温度箱室温~150℃);

4、3个组件级试验模块和2个液压产品级试验模块;

5、具备进出油口油液压力和温度、油箱油液温度、往复运动活塞(杆)位移监控能力,具备推拉力监测能力。

2.1 主液压能源系统要求:

主液压能源系统主要为综合试验系统的组件级试验模块和液压产品级试验模块提供常高温、高压油液,其主要技术指标如下:

(1)工作介质为YH-15液压油;

(2)额定压力35MPa,输出压力范围0~35MPa,控制误差≤±0.5MPa;

(3)油液污染度:配有油滤,保证油液污染度不劣于GJB420B-8级;

(4)油源温度:室温~135℃(可控),温度变化率≥5℃/min,温度控制精度≤±5℃;

(5)流量要求:总流量不低于45L/min;

(6)油箱容积:不少于120L;

(7)共7个输出端口,其中5个端口供综合试验系统的液压产品级试验模块和组件级试验模块用油,剩余2个端口为备用端口,便于后续试验台扩展,可独立开闭各端口;

(8)具有输出油液污染度检测集油接口,便于收集油液进行污染度检测;

(9)具有集油槽,便于收集和清理因设备维修或故障导致的泄漏油液;

(10)具有油箱油液余量监测功能;

(11)具有水冷散热功能。

2.2 副液压能源系统要求:

副液压能源系统为试验台架1、2、3的组件级试验模块和高温油液冲击试验提供(常)高温、高压油液,其主要技术指标如下:

(1)工作介质为YH-15液压油;

(2)额定压力35MPa,输出压力范围0~35MPa,控制误差≤±0.5MPa;

(3)油液污染度:配有油滤,保证油液污染度不劣于GJB420B-8级;

(4)油源温度:室温~135℃(可控),温度变化率≥5℃/min,温度控制精度≤±5℃;

(5)流量要求:总流量不低于5L/min;

(6)油箱容积:不少于50L;

(7)除3个专用输出端口外,还具有2个备用输出端口,用于试验台拓展,可独立开闭各端口;

(8)具有1个高温油液冲击试验油液输出端口,并配有出油口和进油口管路,管路需延伸至试验台架1上的高低温试验箱内;

(9)具有输出油液污染度检测集油接口,便于收集油液进行污染度检测;

(10)具有集油槽,便于收集和清理因设备维修或故障导致的泄漏油液;

(11)具有油箱油液余量监测功能;

(12)具有水冷散热功能。

2.3 试验台架1:

试验台架1由1个组件级试验模块、1个液压产品级试验模块和高低温温度箱等部分组成。

(1)组件级试验模块:

a.驱动电缸:较大行程不小于500mm、较大往复速率不小于0.5m/s、较大推力不小于20kN,可实现6mm行程、4Hz频率的往复;

b.液压附件:配合主液压系统能实现压力交变控制,如图2所示;可实现腔内油液循环、恒压控制;可实现腔内油液不循环、恒压控制;

c.试验工装:招标人提供;

d.滑台:滑台用于在温度箱外安装的试验工装向温度箱内输送,试验工装安装位置高度可调,滑台到达指定位置能锁死,滑台上具有对中结构,要保证招标人提供的试验工装安装上后,工装活塞杆与连接杆的同轴度不大于0.02mm;

e.泄漏采集:设有专用工具有效采集并测量泄漏量,配有电子天平,电子天平量程不小于10g,测量误差不大于0.01g。

(2)液压产品级试验模块

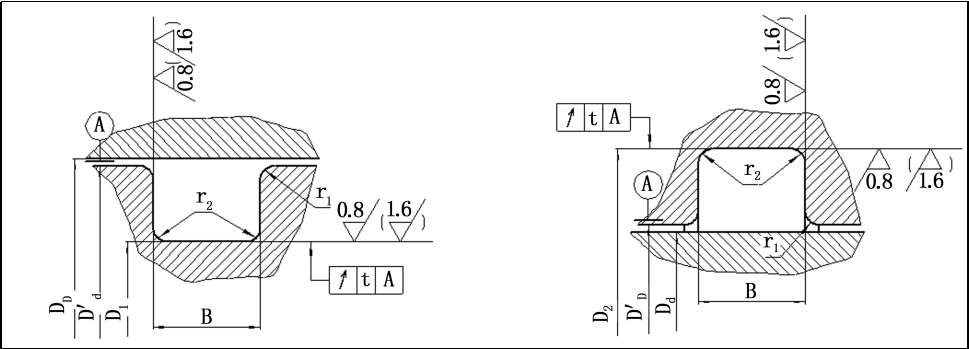

a.模拟作动筒:能安装表2所示的VL222密封件(活塞杆密封)和PLUS224/PLUS133密封件(活塞密封),沟槽示意图见图4,两种密封均设有两道沟槽,较大行程100mm;

表2 密封件沟槽尺寸(单位:mm)

型号 计量单位 D'D/Dd

名义尺寸 Dd

上差

下差 D'D

上差

下差 D2

基础尺寸 D2

上差

下差 槽底倒圆r2 圆跳动t

VL119(活塞杆密封) mm 23.75 -0.001

-0.052 0.075

0.05 28.19 0.055

0.004 0.25±0.12 0.05

VL222(活塞杆密封) mm 38.05 -0.001

-0.052 0.075

0.05 44.2 0.047

-0.004 0.45±0.19 0.08

型号 计量单位 D'd/DD

名义尺寸 DD

上差

下差 D'd

上差

下差 D1

名义尺寸 D1

上差

下差 槽底倒圆r2 圆跳动t

PLUS224(活塞密封) mm 50.6 0.048

0 -0.079

-0.105 44.45 0

-0.051 0.45±0.19 0.08

PLUS133(活塞密封) mm 50.6 0.048

0 -0.079

-0.105 46.18 -0.003

-0.054 0.25±0.12 0.05

图4 活塞型、活塞杆型径向密封沟槽尺寸示意图

b.液压阀:控制模拟作动筒往复运动,往复位移控制信号波形为正弦波和三角波,能耐35MPa、135℃(油液温度),能控制模拟作动筒实现表1所示的往复试验;

c.负载:弹簧加载,可拆装,弹簧刚度可调以适应35MPa和28MPa压力,需保证在±50mm的极限位置处达到35MPa/28MPa;

d.滑台:便于在温度箱外安装的模拟作动筒向温度箱内输送;

e.泄漏采集:设有专用工具有效采集并测量泄漏量,配有电子天平,电子天平量程不小于10g,测量误差不大于0.01g。

(3)高低温温度箱

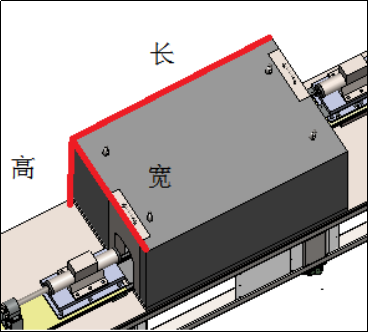

a.温度范围-55~150℃,温度控制精度≤±5℃,容积不小于1500mm*1000mm*600mm(长×宽×高见图5);

图5 温度箱长宽高示意图

b.设有可视窗口,并具有照明设施,便于泄漏量观察;

c.设有门,便于试验工装的安装。

(4)支架及台面:需设有可拆卸油液收集槽,便于维修或安装过程中泄漏油液的收集和清理,需设有两道滑轨。

2.4 试验台架2:

试验台架2由1个组件级试验模块、1个液压产品级试验模块和高温温度箱等部分组成。

(1)组件级试验模块

a.驱动电缸:较大行程不小于350mm、较大往复速率不小于1m/s、较大推力不小于10kN,可实现6mm行程、4Hz频率的往复;

b.液压附件:可实现腔内油液循环、恒压控制;可实现腔内油液不循环、恒压控制;

c.试验工装:招标人提供;

d.滑台:滑台用于在温度箱外安装的试验工装向温度箱内输送,试验工装安装位置高度可调,滑台到达指定位置能锁死,滑台上具有对中结构,要保证招标人提供的试验工装安装上后,工装活塞杆与连接杆的同轴度不大于0.02mm;

e.泄漏采集:设有专用工具有效采集并测量泄漏量,配有电子天平,电子天平量程不小于10g,测量误差不大于0.01g。

(2)液压产品级试验模块

a.模拟作动筒:能安装表2所示的VL222密封件(活塞杆密封)和PLUS224/PLUS133密封件(活塞密封),两种密封均设有两道沟槽,较大行程100mm;

b.液压阀:控制模拟作动筒往复运动,往复位移控制信号波形为正弦波和三角波,能耐35MPa、135℃,能控制模拟作动筒实现表1所示的往复试验;

c.负载:弹簧加载,可拆装,弹簧刚度可调以适应35MPa和28MPa压力,需保证在±50mm的极限位置处达到35MPa/28MPa;

d. 滑台:便于在温度箱外安装的模拟作动筒向温度箱内输送;

e.泄漏采集:设有专用工具有效采集并测量泄漏量,配有电子天平,电子天平量程不小于10g,测量误差不大于0.01g。

(3)高温温度箱

a.温度范围室温~150℃,温度控制精度≤±5℃,容积不小于1000mm*1000mm*600mm(长×宽×高见图5);

b.设有可视窗口,并具有照明设施,便于泄漏量观察;

c.设有门,便于试验工装的安装。

(4)支架及台面:需设有可拆卸油液收集槽,便于维修或安装过程中泄漏油液的收集和清理,需设有两道滑轨。

2.5 试验台架3

试验台架3由1个组件级试验模块和高温温度箱等部分组成。

(1)组件级试验模块

a.驱动电缸:较大行程不小于350mm、较大往复速率不小于1m/s、较大推力不小于10kN,可实现6mm行程、4Hz频率的往复;

b.液压附件:可实现腔内油液循环、恒压控制;可实现腔内油液不循环、恒压控制;

c.试验工装:招标人提供;

d.滑台:滑台用于在温度箱外安装的试验工装向温度箱内输送,试验工装安装位置高度可调,滑台到达指定位置能锁死,滑台上具有对中结构,要保证招标人提供的试验工装安装上后,工装活塞杆与连接杆的同轴度不大于0.02mm;

e.泄漏采集:设有专用工具有效采集并测量泄漏量,配有电子天平,电子天平量程不小于10g,测量误差不大于0.01g。

(2)高温温度箱

a.温度范围室温~150℃,温度控制精度≤±5℃,容积不小于1000mm*600mm*600mm(长×宽×高见图5);

b.设有可视窗口,并具有照明设施,便于泄漏量观察;

c.设有门,便于试验工装的安装。

(3)支架及台面:需设有可拆卸油液收集槽,便于维修或安装过程中泄漏油液的收集和清理,需设有两道滑轨。

2.6 0.02~0.03MPa低压加载模块:

(1)能够实现0.02MPa~0.03MPa低压加载功能;

(2)具有5个输出端口,并配有对应连接管路;

(3)独立可移动。

2.7 0.1~1MPa压力加载模块

(1)范围0.1~1MPa,控制精度≤±0.02MPa;

(2)具有5个输出端口,并配有相应的连接管路;

(3)独立可移动。

2.8 1~90MPa压力加载模块

(1)范围1~90MPa,控制精度≤±0.5MPa;

(2)需配有相应的连接管路;

(3)独立可移动。

2.9 密封抱轴力测试模块:

(1)通过传感器及测试工装实现密封抱轴力的测量;

(2)测量范围0~200N,误差≤±2%F.S.;

(3)需配有不小于5种尺寸(20mm~180mm)的测试工装。

2.10 直线往复密封机理演示模块:

用透明工装演示直线往复机理,需包含轴密封、孔密封,各两道密封,透明可视,可往复移动。

2.11 数采系统要求:

包括但不限于以下测控参数和传感器,传感器数量需保证试验台的功能需求:

表3 数采系统要求

序号 参数名称型 量程 传感器较大允许误差 测控系统较大允许误差 数量 其它要求

1 压力(进出油口压力) 0~40MPa ≤±0.5MPa ≤±0.5MPa 10 介质温度(-40~135)℃

2 压力(多道密封级间压力) 0~40MPa ≤±0.5MPa ≤±0.5MPa 2 /

3 温度(进出油口) -55~150℃ ≤±5℃ ≤±5℃ 10 使用环境温度(-55~150)℃,介质温度(-55~135)℃

4 位移(组件级) 0~550mm ≤±0.1mm ≤±0.1mm 1 /

5 位移(组件级) 0~400mm ≤±0.1mm ≤±0.1mm 2 /

6 位移(液压产品级) 0~400mm ≤±0.1mm ≤±0.1mm 2 /

7 拉压力 0~25kN ≤±1%F.S. ≤±1%F.S. 1 /

8 拉压力 0~15kN ≤±1%F.S. ≤±1%F.S. 1 /

9 温度(油箱温度) 室温~150℃ ≤±5℃ ≤±5℃ 4

以上传感器均需要预留计量接口,或方便拆下计量。

2.12 电气及控制系统要求:

1、采用工控机编程控制进出油口压力和温度、往复速率(频率)、往复行程、环境温度等,并将各个传感器所采集的拉压力、位移、温度、压力等数据显示、记录与分析;

2、故障报警与急停、系统超温报警、系统超压报警、油箱液位低报警等报警功能;

3、所有采集到的数据可以保存到工控机内,生成试验过程温度曲线、推拉力曲线、压力曲线,自动生成试验报告;

4、配有打印机,可打印A4纸张,黑白激光打印;

5、采用380/220V AC 50Hz供电;

6、配有两个显示器,SSD/1T机械硬盘;

3 系统配置清单要求:

表4系统配置清单

序号 名称 型号/指标 数量

主液压能源系统 压力:0~35MPa可调;

流量:45L/min;

油温:常温~135℃。 1

副液压能源系统 压力:0~35MPa可调;

流量:5L/min;

油温:常温~135℃。 1

高低温温度箱 尺寸:

不小于1500mm*1000mm*600mm

温控范围:-55~150℃ 1

高温温度箱 尺寸:

不小于1000mm*1000mm*600mm

温控范围:室温~150℃ 1

高温温度箱 尺寸:

不小于1000mm*600mm*600mm

温控范围:常温~150℃ 1

伺服电缸 较大出力20kN,较大行程500mm,较大速度0.5m/s 1

伺服电缸 较大出力10kN,较大行程350mm,较大速度1m/s 2

负载 弹簧组加载 2

控制阀组及模拟作动筒 / 2

油温补偿模块 / 2

压力传感器 0~40MPa,介质-55~135℃ 10

压力传感器 0~40MPa,介质和环境温度为室温 2

拉压力传感器 较大25kN 1

拉压力传感器 较大15kN 2

温度传感器 -55~150℃ 10

温度传感器 室温~150℃ 4

位移传感器 0~550mm 1

位移传感器 0~400mm 2

数采系统 / 1

电气及控制系统 含工控机、显示屏、打印机等 1

4 设备其它要求

4.1 可靠性

设计应从强度、刚度、结构和材料选择等方面保证设备的可靠运行。

4.2 维修性

设计应充分考虑设备的维修性,主要部件应易于拆卸和排除故障,且能用常用工具和随机配带的专用工具完成对设备的维护、拆装。

4.3 安全性

防护措施:应配有合适的警示牌和隔离带;对于运动部件,应设置合适的防护罩,以保证操作人员安全;对人员易接触的高温部位,应提供防护或隔热装置;所有的防护装置应能快速分解或可靠打开,以方便维护;对于易松脱的紧固件或零件,应有有效的防松脱措施;

锐边:设备的结构应避免引起危险的锐边和凸出部件;

接地:电气设备应设置功能性和保护性接地,电气接地应符合相关标准规定。

4.4 材料、元器件和成件

设备所用原材料和元器件的质量应符合相关标准的规定;

外购成件应选用国内外一线品牌,禁止采用高低端品牌混搭的形式。

4.5 外观

操作件应进行装饰处理,并便于识别,介质流动方向应给与标示;

设备外表面应光滑平整。

4.6 密封性

所有管路连接部位应连接可靠,按国家相关标准进行密封性及强度检测,确保无泄漏。

4.7 隔振:

试验台应设有一定的底部隔振与降噪结构。

4.8 载重:

综合试验台载重不超过500kg/m2。

Copyright © 2018 天津伟思实验仪器科技有限公司.版权所有 ![]()

服务热线